Der Energiebedarf steigt und die Ressourcen werden immer knapper. Alternative Brennstoffe sind im Aufwind – ihre Rückstandsanteile sind jedoch hoch. Brennstoffe und Energiequellen optimal zu nutzen, wird deshalb immer wichtiger. Eine Steigerung der Kesseleffizienz [1] leistet nicht nur einen Beitrag zum Klimaschutz, sondern senkt auch die Betriebskosten einer Anlage. Die folgenden Ausführungen beschränken sich auf industrielle Grosskesselanlagen. Der Kesselwirkungsgrad ist die wichtigste Güteziffer eines Dampferzeugers. Er lässt sich mit einfachen Mitteln verbessern: Setzen Sie auf den optimalen Brennstoff (1), vermindern Sie konsequent Wärmeverluste (2), minimieren Sie die Kesselverschmutzung (3) und optimieren Sie Temperatur und Qualität des Speisewassers (4). Wenn Sie diese vier Faktoren beachten, können Sie in Ihrer Abfallverbrennungsanlage thermische Kesselwirkungsgrade um 85 % erreichen.

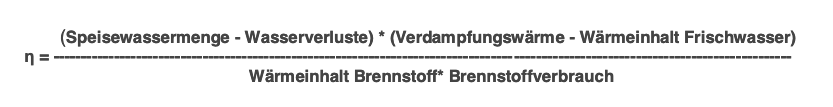

Der Kesselwirkungsgrad [2, 3] gibt das Verhältnis der nutzbaren Wärmemenge zum Wärmeinhalt des eingesetzten Brennstoffes an. Dabei werden alle Verlustquellen berücksichtigt.

Definition des Kesselwirkungsgrads (η):

Für die Steigerung der Kesseleffizienz sind vor allem folgende Einflussgrössen massgebend:

1. Setzen Sie auf den richtigen Brennstoff

Bei der Wahl des Brennstoffs sind insbesondere der Heizwert, die Eigenschaften und der Durchsatz massgebend. Brennstoffe, die aufgrund ihrer hohen Viskosität schwer zu verfeuern sind, alternative Brennstoffe oder Brennstoffkombinationen mit hohem Rückstandsanteil erschweren die Steigerung des Wirkungsgrads. Beispiele für solche Brennstoffe sind Schweröle mit extrem hohen Viskositätswerten, Brennstoffkombination aus Biomasse und Kohle oder Biomasse und Hausmüll.

2. Wärmeverluste (Abgas- und Abstrahlverlust) vermindern

Der Abgasverlust wird aus dem Wärmeinhalt des Rauchgases und dem Wärmeinhalt der Verbrennungsluft, bezogen auf den Heizwert des Brennstoffes, berechnet. Er gibt in Prozenten an, wieviel Nennwärmeleistung mit dem Rauchgas verloren geht. Der Abgasverlust ist umso kleiner, je niedriger die Rauchgastemperatur am Kesselaustritt bzw. je kleiner die Luftüberschusszahl ist.

Um die Wärmemenge, die im Rauchgas enthalten ist, optimal zu nutzen, sollte die Rauchgastemperatur unter Berücksichtigung der Säuretaupunkte möglichst tief gehalten werden, z.B. bei 160 °C.

Reinigungssysteme sollten mit der Dampf- oder Wassereindüsung möglichst keine Fremdstoffe eintragen. Diese wirken sich negativ auf den Wirkungsgrad des Gesamtsystems aus, da sie einen Teil der Energie verbrauchen, die mit dem Brennstoff eingebracht wird. Diese fehlt dann zur Erzeugung der elektrischen Energie.

Mit hochwertigen thermischen Isolationen lassen sich Abstrahlverluste massgeblich reduzieren. Dazu werden mineralische Fasermatten eingesetzt. Diese haben eine geringe Wärmeleitfähigkeit, sind beständig gegen Temperaturschwankungen, bleiben bei Vibration und bei Schwingungen mechanisch stabil und zeichnen sich durch eine hohe chemische Beständigkeit aus [5].

3. Verschmutzung von Kesselheizflächen minimieren

Nur ein «sauberer» Kessel kann effizient betrieben werden. Das heisst, auf Rohrbündeln und Heizflächen dürfen nur geringe Ablagerungen vorhanden sein. Damit lässt sich der Druckverlust im Rauchgasweg, der durch Verschmutzung im Konvektionsteil entsteht, niedrig halten und eine hohe Wärmeübertragung erreichen.

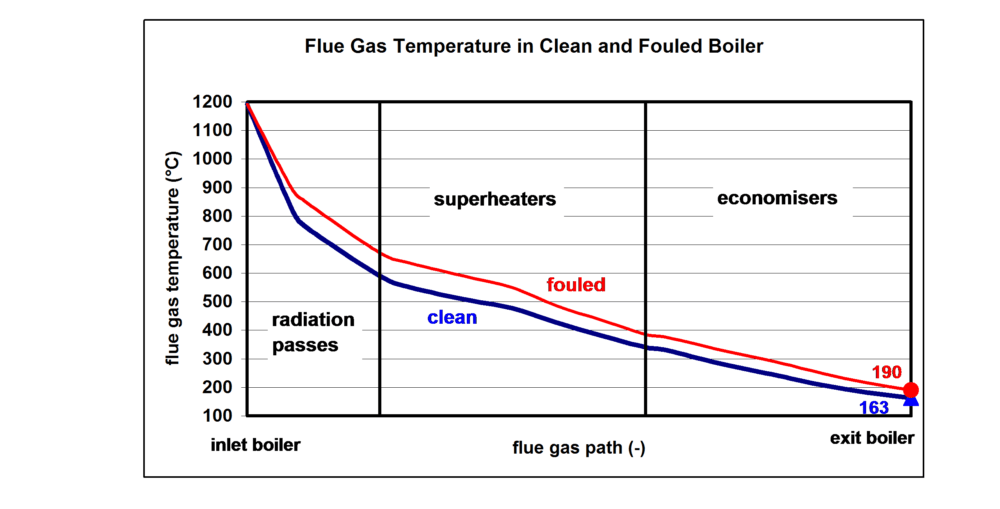

Die Verschmutzung [4] der Kesselheizflächen beeinträchtigt den Kesselwirkungsgrad entscheidend. Vermeiden lässt sich dies mit geeigneten Kesselreinigungssystemen. In verschmutzten Kesseln sind zudem die Rauchgastemperaturen höher. Steigen sie im Überhitzerbereich auf über 650 °C, besteht die Gefahr einer Hochtemperaturkorrosion.

Mitverantwortlich für die Verschmutzung der Rohrbündel ist auch die Rohrteilung. Deshalb muss bei der Auslegung der Bündel und der Rohrteilungen die Rauchgastemperatur berücksichtigt werden. Das nachfolgende Diagramm zeigt den Unterschied des Temperaturverlaufs in einem sauberen und in einem verschmutzten Kessel einer Abfallverbrennungsanlage.

4. Temperatur und Qualität des Speisewassers berücksichtigen

Bei gasbefeuerten Kesseln wird die Temperatur des Speisewassers typischerweise um 105 °C gehalten, um die Wärme des Rauchgases optimal zu nutzen. Bei Abfallverbrennungsanlagen hingegen liegt die Temperatur des Speisewassers aufgrund der korrosiven Eigenschaften der Abgase über 130 °C, da es bei tieferen Speisewassertemparaturen zu einer Säurekondensation an den Economiserrohren kommen würde.

Zu beachten ist auch, dass eine schlechte Speisewasserqualität den Kesselwirkungsgrad nachhaltig negativ beeinträchtigt.

Fazit

Der Wirkungsgrad eines Kessels hängt von verschiedenen Einflussgrössen ab. Diese bergen entscheidendes Potenzial zur Steigerung der Effizienz. Wenn z.B. in einer bestehenden Anlage Alternativbrennstoffe oder neue Brennstoffkombinationen eingesetzt werden, verändern sich Betriebsweisen und Betriebsbedingungen. Damit verschlechtert sich häufig die Kesseleffizienz. Doch mit den richtigen Massnahmen lassen sich die Einflussgrössen so steuern, dass hohe Wirkungsgrade erreicht werden können. Dabei muss berücksichtigt werden, ob der Kessel mit einem definierten Brennstoff wie Kohle, Gas und Öl oder einem variierenden Brennstoff, z.B. Abfall, betrieben wird.

Quellenverzeichnis:

[1] Schu R.: Wirkungsgradverbesserung von Dampfkraftwerken durch externe Überhitzung, 2008

[2] Pryputsch U.: Bilanzierung und Optimierung einer Wärmeerzeugungsanlage, 2013

[3] Spicar M.: Grundlagen der verfahrenstechnischen Berechnung, 2017

[4] Beckmann M., Spiegel W.: Optimierung von Abfallverbrennungsanlagen, 2006

[5] Poeschel E., Köhling A.: Asbestersatzstoff-Katalog, Band 4: Wärmeisolation/Schallschutz,1985