Aufgrund der guten Erfahrungen mit den Shock-Pulse-Generatoren zur Kesselreinigung in der inzwischen stillgelegten Müllverbrennungsanlage Real Luzern/CH hat der Betreiber für die Neuanlage Renergia Perlen wieder die SPGs der Explosion Power GmbH zur Abreinigung der ersten drei Kesselzüge eingebaut, wo diese seit 2015 zur vollen Zufriedenheit im Einsatz stehen.

Die KVA Luzern (Real) war in die Jahre gekommen und musste ersetzt werden. Als Ersatz und zur Vergrösserung der Entsorgungskapazität wurde eine neue Anlage am Standort der Papierfabrik Perlen (Renergia) nach den neuesten Erkenntnissen der Müllverbrennungstechnik gebaut und im Januar 2015 in Betrieb gesetzt.

Der Betreiber der früheren Anlage war sehr innovativ und hatte mehrere Verfahren erprobt, welche teilweise bei der Planung der Neuanlage berücksichtigt wurden. So wurden auch exzellente Erfahrungen mit der Kesselreinigung mittels SPGs der Explosion Power GmbH gewonnen. Die drei Kessel der früheren Anlage wurden nur mittels SPGs gereinigt. Auf Wunsch des Betreibers wurden die positiven Erkenntnisse auch auf die Neuanlage umgesetzt.

Die neue Anlage besteht aus zwei parallelen Verfahrenslinien. Der produzierte Dampf dient der Stromerzeugung und zugleich der Versorgung der Papierfabrik Perlen mit Prozessdampf und mehrerer Haushalte mit Fernwärme. Zusätzlich ist eine Erweiterung der Fernwärme für umliegende Gemeinden im Bau, wodurch sich eine optimale Synergie der Kehrichtverwertung ergibt. Eine sehr innovative Abgas- und nachsorgefreie Reststoffbehandlung führt zu einer fortschrittlichen Emissionsminderung bei einem zugleich ausgezeichneten energetischen Gesamtwirkungsgrad.

Die Ausführung der Kesselreinigung

Der 4-Zug-Kessel übernimmt die heissen Abgase aus dem Verbrennungsrost und ist dafür verantwortlich, die entstandene Wärme optimal zu nutzen. Natürlich entweichen auch Aschepartikel, welche auf den Kesselwänden und Rohrwärmetauschern haften bleiben.

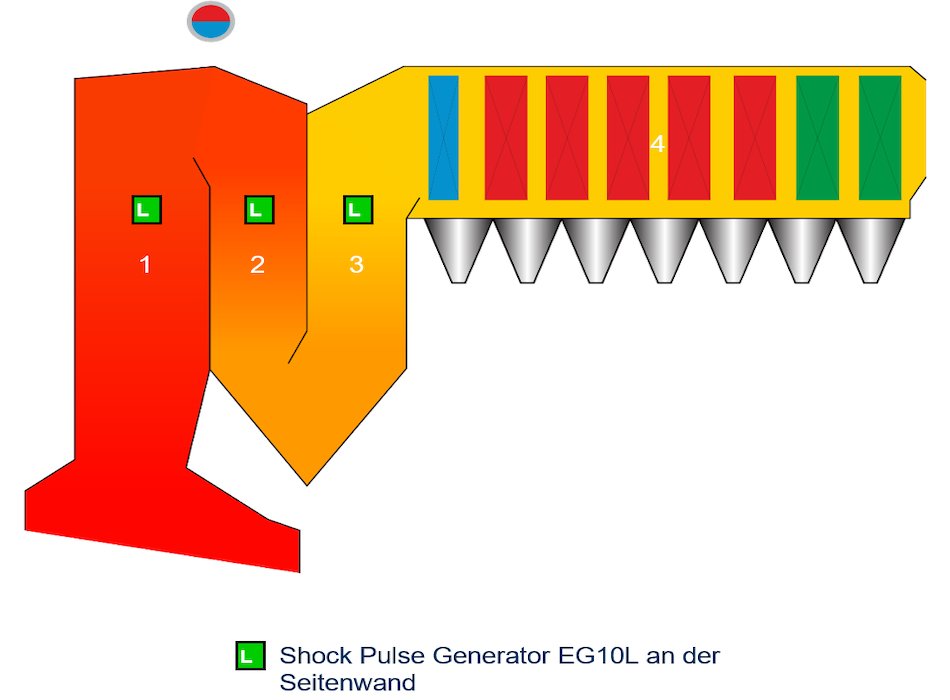

Explosion Power GmbH hat für den ersten, zweiten und dritten Kesselzug je einen SPG vom Typ EG10L – einseitig eingebaut – vorgesehen. Somit sind die Strahlungszüge der beiden Linien mit total sechs Stück des gleichen SPG-Typs bestückt. Der horizontale vierte Kesselzug, der konvektive Teil, wird mittels pneumatischer Klopfer gereinigt.

Grafik der Explosion Power GmbH

In welchen Frequenzen werden die SPGs betrieben?

Die Wände des ersten Kesselzugs sind mit einer Auftragsschweissung aus Inconel geschützt. Hier sind die höchsten Temperaturen und auch der grösste Ascheaustrag zu verzeichnen. Die Gefahr der Bildung einer Asche-Anbackung muss berücksichtigt werden. Der SPG EG10L hält die Wände frei von ungewünschten Verschmutzungen.

Die Shock Pulse-Intervalle der drei Strahlungszüge werden variiert, damit eine konstante Rauchgastemperatur erzielt werden kann. Im Mittel betragen diese für den ersten Zug 8 Stunden pro SPG, für den 2. Zug 3 Stunden pro SPG und für den 3. Zug 2-3 Stunden pro SPG.

Erfüllen die SPGs die Erwartungen des Betreibers?

Der Betreiber ist mit der Reinigungsleistung, der Funktionalität und dem Wartungsaufwand absolut zufrieden. Dies belegen auch die folgenden Aussagen von Herr Markus Benz, Leiter mechanischer Unterhalt der Anlage:

«Dank den Shock-Pulse-Generatoren gibt es nur minimale Anbackungen im 1., 2. und 3. Zug. Somit sind die Rauchgastemperaturen vor dem Schutzverdampfer deutlich tiefer. Das ist unter anderem ein wichtiger Punkt, um das Intervall unserer Revisionszeiten von 12 auf 18 Monate zu steigern.»

Seit der Inbetriebnahme in Januar 2015 sind die ersten drei Züge während den geplanten Unterhaltsarbeiten noch nie komplett sandgestrahlt worden. Sandstrahlen wurde nur dort lokal durchgeführt, wo Wandstärkenmessungen notwendig waren.

Neben der jährlichen Revision im Servicevertrag mit Explosion Power GmbH werden etwa zwei Stunden pro Halbjahr für jeden SPG für kleine Inspektionen aufgewendet. Diese Wartung führt der Betreiber selbst aus.

Der Gasverbrauch pro Pulsauslösung entspricht den Herstellerangaben. Für den industriellen Betrieb wird bloss der Gesamtverbrauch aller eingebauten SPGs gemessen, denn nur dieser ist für die Betriebskosten interessant.

Das Gaslager und Gasverteilung

Die Neuanlage wurde bereits für den Einsatz der SPGs konzipiert. So wurden zwei getrennte Kompartimente aus Stahlbeton ausgebildet. In einem sind die Sauerstoffbatterie und eine Stickstoff-Flasche mit den entsprechenden Druckreduzierventilen untergebracht. Die Gase werden durch einen Gaslieferanten im Pendelzyklus zugestellt.

Die Papierfabrik hat einen permanenten Anschluss an Erdgas mit ca. 30 bar. Mittels eines Kompressors wird jeweils eine Erdgasbatterie mit 200 bar Druck gefüllt und zum Austausch in das Erdgaskompartiment transportiert.

Alle Zuführleitungen zu den Ventilpanelen der SPGs bei den Kesseln sind in rostfreien Rohren ausgeführt.

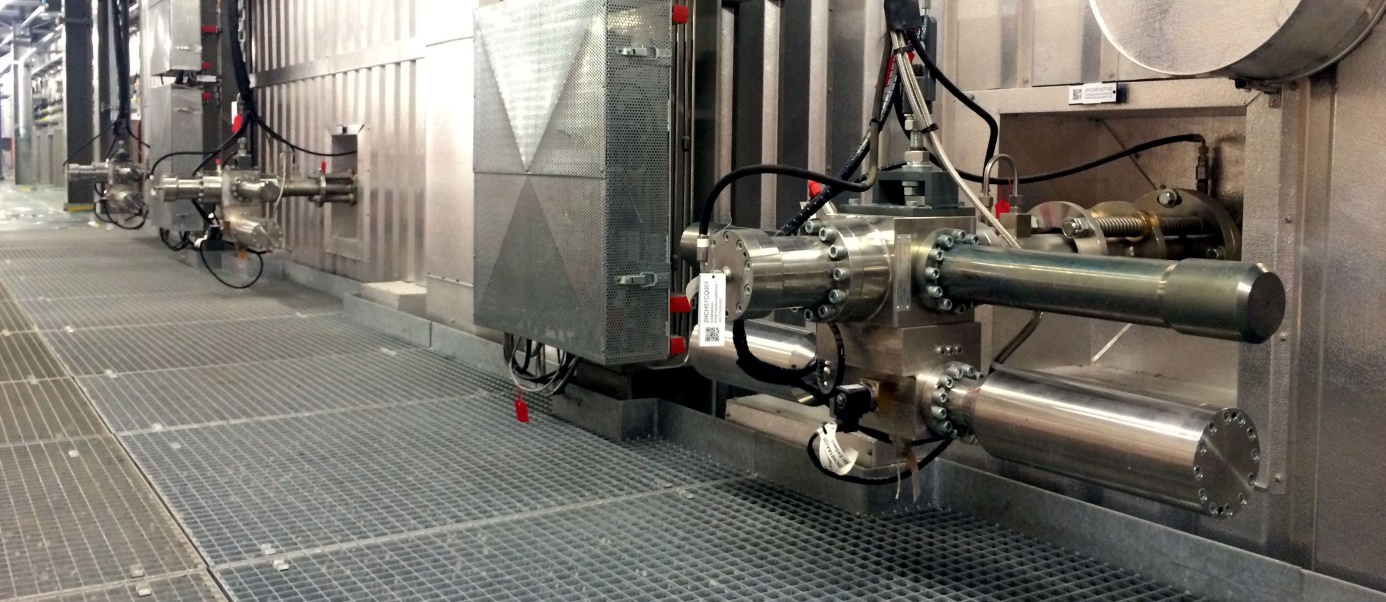

Foto Explosion Power GmbH

Montage und Inbetriebsetzung

Die Montage wurde durch das Montagepersonal der Explosion Power GmbH durchgeführt. Die SPGs wurden auf die vorbereiteten Kesselstutzen DN125 angeflanscht.

Eine unproblematische Inbetriebsetzung und die Einschulung wurden ebenfalls vom Lieferanten durchgeführt. Das Unterhaltspersonal der Renergia hat zusätzlich bei der Explosion Power GmbH eine ausführliche Schulung absolviert, welche sie berechtigt, einen grossen Teil der Wartung selbst durchzuführen.

Steuerung der Generatoren

Jedem SPG ist ein Ventilpanel zugeordnet. Die Steuerung der SPGs erfolgt je Dampferzeuger mittels eines gemeinsamen Steuerschranks.

Abb 5: Ventilpanel je SPG (links) und Steuerschrank EG104 für jeweils 3 SPGs einer Kessellinie

Foto Explosion Power GmbH

Die Steuerung der gesamten Müllverbrennungsanlage erfolgt vom zentralen Leitsystem.

Von dort wird auch die Sequenz der Kessel-Abreinigung ausgelöst.

Wesentliche Daten der Renergia:

Betreiber: Renergia Zentralschweiz AG

Regelbetrieb ab: Februar 2015

Jährliche Leistung: 200‘000 Tonnen Kommunal- und Gewerbemüll

Anzahl Linien: 2

Mülldurchsatz (nominal): 12.5 t/h je Linie

Thermische Leistung: 47 MW je Linie

Dampfleistung: 58 t/h je Linie

Dampfparameter: 410°C / 41 bar

Dampfnutzung: Entnahme-Kondensationsturbine max. 67.8 MWe, mit Prozessdampf und Fernwärme

Abgasbehandlung: mehrstufige Technologie, abwasserlos